中科華智:從“制造”到“智造”,構建數據驅動的汽車零部件智能產線

發表于:2025/12/2 9:51:30??閱讀量:?[關閉]

引言:自動化不只是“換機器”,更是“建系統”

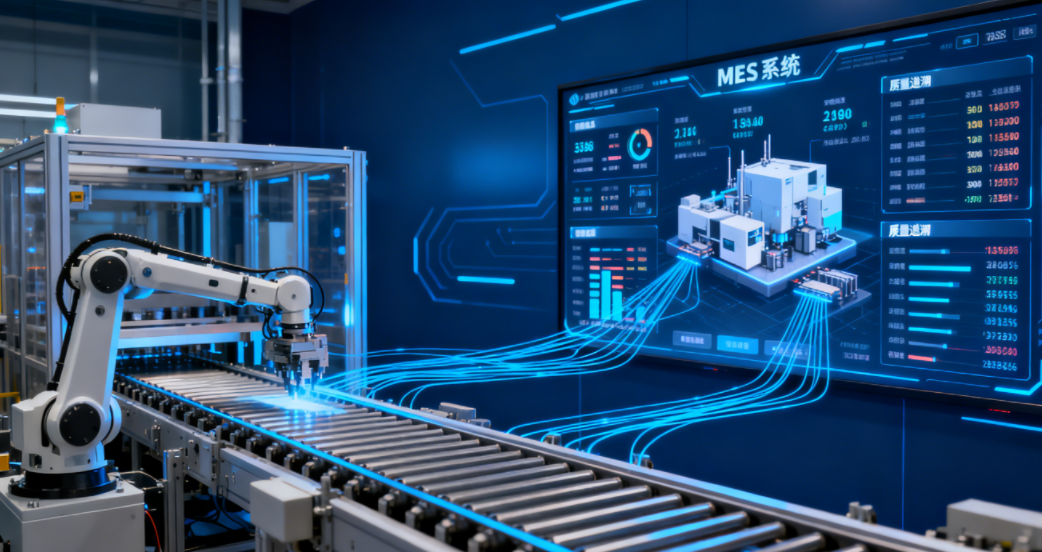

現代汽車零部件企業的智能化轉型,早已超越了單純的“機器換人”。真正的突破,來自于“自動化產線”與“MES系統”的深度融合——這不僅是一條生產線,更是一個可追溯、可優化、可決策的數字化制造體系。

在重型商用車安全系統中,液力緩速器作為“第二制動系統”,其裝配質量直接關系到整車的安全性與可靠性。傳統裝配模式依賴人工經驗,存在精度波動、效率瓶頸、數據孤島等問題,已成為制約企業提質、降本、增效的關鍵瓶頸。下面,小編將借助液力緩速器智能制造落地場景闡述中科華智在汽車零部件行業的數字化轉型實踐。

不僅是效率,更是數據與控制的缺失

在液力緩速器裝配過程中,許多企業面臨以下典型問題:

裝配精度難以保證:核心間隙、密封裝配依賴老師傅“手感”,一致性差。

生產過程不透明:扭矩、壓裝力、密封性等關鍵參數無法實時采集與追溯。

質量追溯成本高:出現問題需人工排查,耗時耗力。

人力依賴強:熟練工難招難留,培訓周期長,影響生產連續性。

這些問題背后,反映的是制造系統在“數據化”與“自動化”之間的脫節。

自動化產線 + MES系統,雙輪驅動智能制造

我們為液力緩速器打造的智能裝配線,不僅僅是機械與電氣的集成,更是工藝、自動化與信息系統的三位一體。其核心在于:

1、高精度自動化裝備為基礎

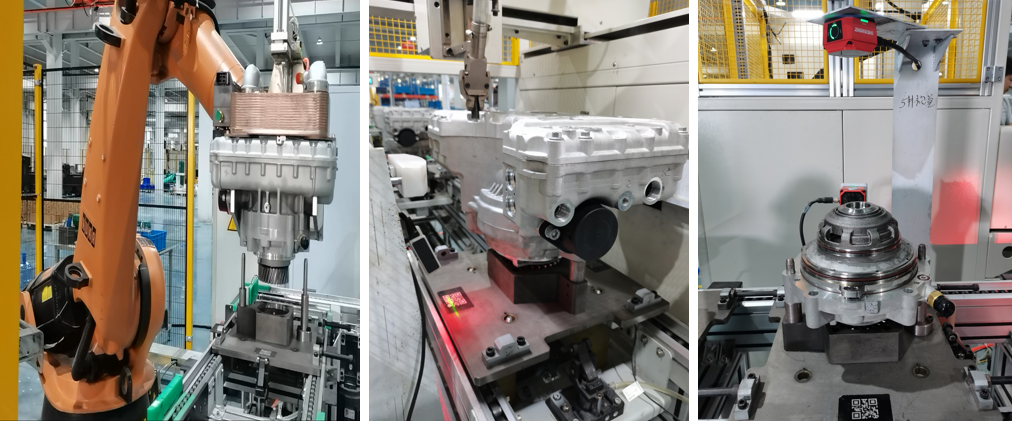

視覺+機器人協同定位:確保零部件抓取與裝配的精準性。

伺服壓裝與力控系統:實時監控壓力-位移曲線,杜絕過壓或裝配不到位。

柔性擰緊中心:多軸伺服擰緊,數據實時上傳MES,確保每個螺栓的扭矩可追溯。

2、MES系統構建“數據中樞”

一物一碼追溯體系:每個緩速器配備RFID/二維碼,全程身份標識。

工藝參數全采集:扭矩、密封測試、性能數據等自動綁定并存儲。

實時看板與預警:OEE、合格率、產量實時展示,異常即時報警攔截。

大數據分析與優化:積累數據為工藝改進、預測性維護提供支持。

3、柔性物流與模塊化設計

AGV/RGV柔性配送:打破固定節拍,支持多型號混線生產。

模塊化站臺設計:可根據產品工藝快速調整布局,適應市場變化。

自動化產線與MES融合的落地成果

案例一:8工位全自動裝配線

客戶需求:

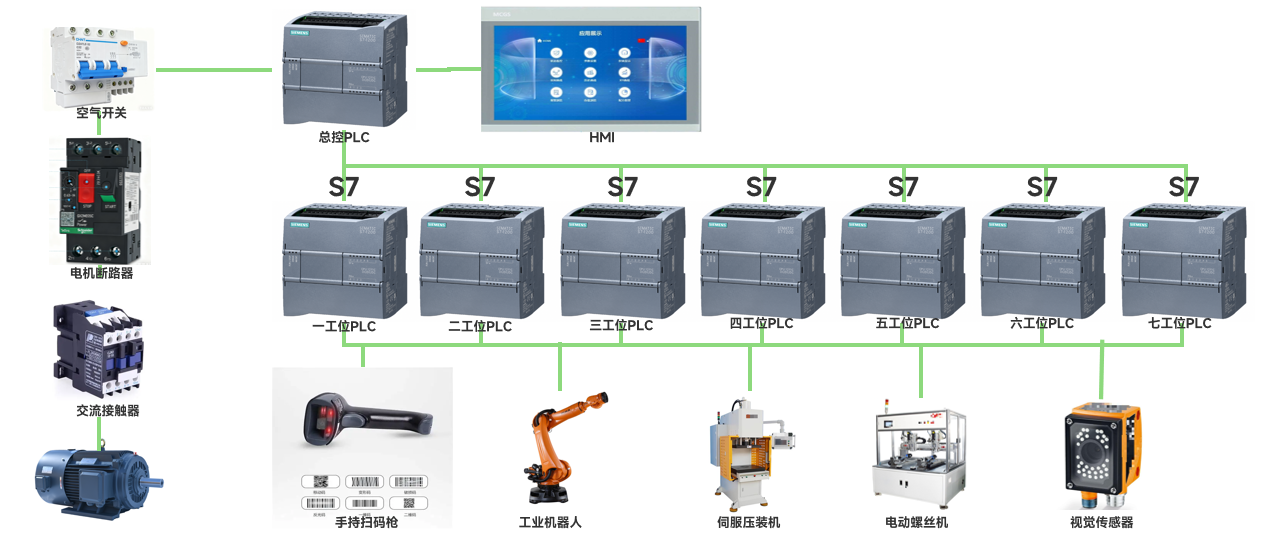

1、合作開發針對液力緩速器產品生產的裝配流水線,科麟智傳負責機械設計及制造,需要電氣專業公司為生產線設計電氣系統。

2、生產線需要具備8個工位產品編號掃描、生產數據采集、數據存儲、大屏展示的功能。

3、電控系統指定使用西門子PLC,需要與多個第三方設備對接,包括伺服壓裝機、比對儀、自動螺絲機、氣密檢測儀、工業機器人進行對接。

項目方案:

1、采用8臺西門子1200PLC組網,以每個工位為單元,分別用一臺PLC進行邏輯控制,并互相連接,相互通訊。

2、使用霍尼韋爾掃碼槍掃描工件唯一碼,掃碼后,開始記錄掃碼工位的生產數據,并在PLC存儲區做臨時日志功能,避免斷電后數據全部丟失。

3、MODBUS TCP/IP協議、S7、解析TXT文件等工業協議及數據獲取手段對接第三方設備。

項目成果:

1、產線成功實現多項智能化與防錯功能:

軸承壓裝過程數據(如壓力、位移、時間)全程自動采集并存儲,支持質量追溯;

通過傳感器與視覺/邏輯校驗,有效防止墊片及密封圈漏裝;

閉合間隙由比對儀自動測量,系統智能推薦對應厚度墊片,并引導操作人員從指定料倉取料;

取料環節集成防錯機制,確保物料型號與工單匹配,杜絕錯裝風險;

所有工位生產數據實時上傳,支持大屏可視化展示與后續分析。

2、整體運行穩定高效,全面滿足客戶對裝配精度、過程可控性及數字化管理的預期要求。

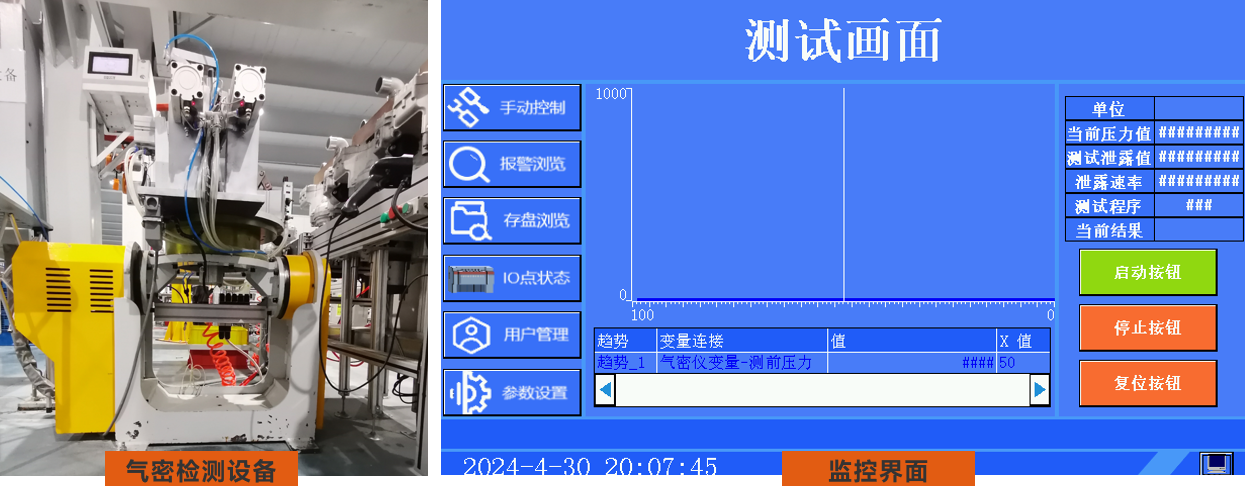

案例二:雙腔體密封測試系統

客戶需求:

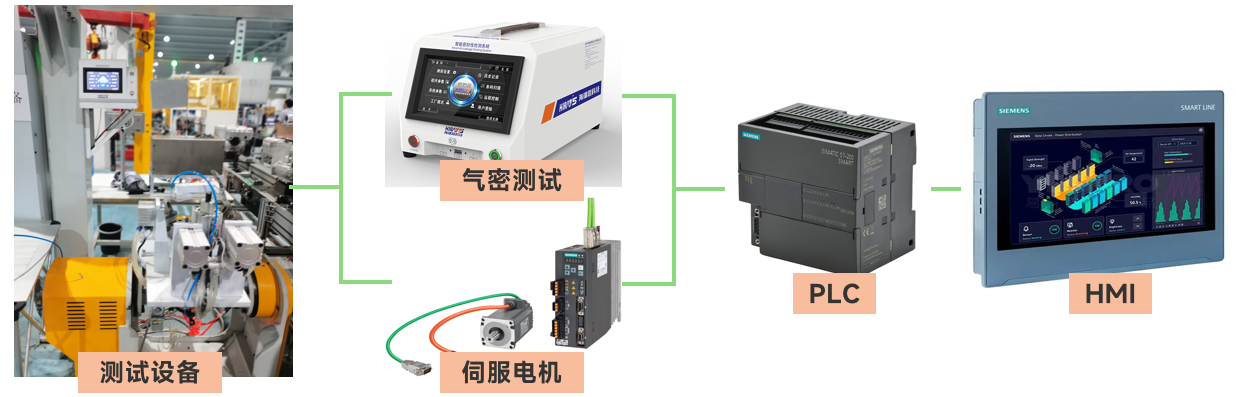

1. 合作開發用于液力緩速器產品的密封性能測試設備。

2. 液力緩速器包含兩個密封腔:在水平姿態下測試A腔密封性,在90°翻轉姿態下測試B腔密封性。

3. 測試標準:A腔以500 kPa、B腔以400 kPa壓力分別進行測試,保壓時間120秒;若120秒內氣壓無下降,則判定為合格,否則為不合格。

4. 設備需集成至液力緩速器裝配線,實現自動上下料。

項目方案:

1. 硬件配置:1臺西門子S7-200 SMART PLC、1臺V90伺服電機、1臺西門子SMART觸摸屏、1臺氣密測試控制器主機、1臺兩軸桁架機器人。

2. S7-200 SMART PLC作為主控制器,搭配SMART觸摸屏實現人機交互與參數設置;通過控制V90伺服電機完成產品姿態變位;采用MODBUS RTU協議與氣密檢測儀通信,通過S7協議與桁架機器人對接,構建完整的氣密測試系統。

3. 測試流程:桁架機器人接收到取料信號后抓取產品;掃描產品二維碼;將產品放置于氣密測試工位;先測試A腔(水平狀態);伺服驅動產品翻轉90°,測試B腔;測試完成后復位,并記錄結果;機器人將產品放回生產線。

下一工位掃碼時,系統自動判斷氣密測試結果:若合格,則執行本工位操作;若不合格,則跳過該工位,直接移送至下料工位。

項目成果:

成功實現雙腔體分姿態全自動氣密性檢測,測試精度高、重復性好;

系統具備全流程自動化上下料、掃碼綁定、姿態切換與結果判定功能,大幅提升測試效率與一致性;

測試數據與產品唯一碼綁定,支持質量追溯;

不合格品自動攔截并分流,有效防止缺陷品流入后續工序;

設備無縫集成至現有裝配線,運行穩定可靠,完全滿足客戶對密封性測試的工藝與節拍要求。

為什么選擇我們,從供應商到制造顧問的轉型

中科華智是您邁向智能制造的合作伙伴。我們具備:

工藝理解力:深諳液力緩速器結構與裝配工藝,確保方案貼合實際;

系統集成能力:從PLC、機器人到MES系統,構建完整的數據閉環;

全周期服務:從規劃、設計、調試到培訓與運維,全程陪跑。

打造屬于您的“數字化制動力量”

在汽車零部件制造邁向智能化、柔性化的今天,“自動化產線”是軀干,“MES系統”是大腦。二者的深度融合,才能構建真正具備競爭力、可持續優化的智能制造單元。

如果您正在規劃新產線或改造舊線,歡迎聯系我們,獲取基于自動化與MES融合的智能裝配解決方案。讓我們共同打造您企業中那條“會思考、能追溯、高效穩定”的數字化產線。

本文鏈接:中科華智:從“制造”到“智造”,構建數據驅動的汽車零部件智能產線